一、ZGMn13耐磨钢板硬度多少?

zgmn13是奥氏体钢,硬度本身并不高,他的淬火温度必须超过1000°,一般在1050~1100之间,淬火时冷却很重要,必须使碳化物不析出,水温不超过20°,淬火后的水温不超过45° 你看看你们的工艺是否是这样的?另外水韧处理后硬度就应该是200hbs左右,没有错!但是该钢只有受到冲击以后才能够发生奥氏体向马氏体的转变,硬度才会变高,是应力导致相变的钢种,如果是在无压力条件下使用,并不比其他钢种耐磨。

你看看你们的工艺是否是这样的?另外水韧处理后硬度就应该是200hbs左右,没有错!但是该钢只有受到冲击以后才能够发生奥氏体向马氏体的转变,硬度才会变高,是应力导致相变的钢种,如果是在无压力条件下使用,并不比其他钢种耐磨。

二、ZGMn13是什么?

是轧制钢板。国标的ZGMn13,也就是德标X120Mn12。

这类钢含锰10%~15%,碳含量较高,一般为0.90%~1.50%,大部分在1.0%以上。其化学成分为(%): C0.90~1.50Mn10.0~15.0 Si0.30~1.0 S≤0.05 P≤0.10这类高锰钢的用量最多。

经预加工处理后的Mn13轧制钢板在无冲击或较小压力的环境下,耐磨性能也远高于进口低合金耐磨钢,当然比国产耐磨钢NM420也要强很多。而且切割焊接性能也非常好。

Mn13特性及适用范围:

具有高的抗拉强度、塑性和韧性以及无磁性,即使零件磨损到很薄;

仍能承受较大的冲击载荷而不致破裂,可用于铸造各种耐冲击的磨损件;

如球磨机衬板、挖掘机斗齿、破碎机牙板等。一般用于结构简单;

要求以耐磨为主的低冲击铸件,如衬板、齿板、破碎壁、轧臼壁、辊套和铲齿。

扩展资料:

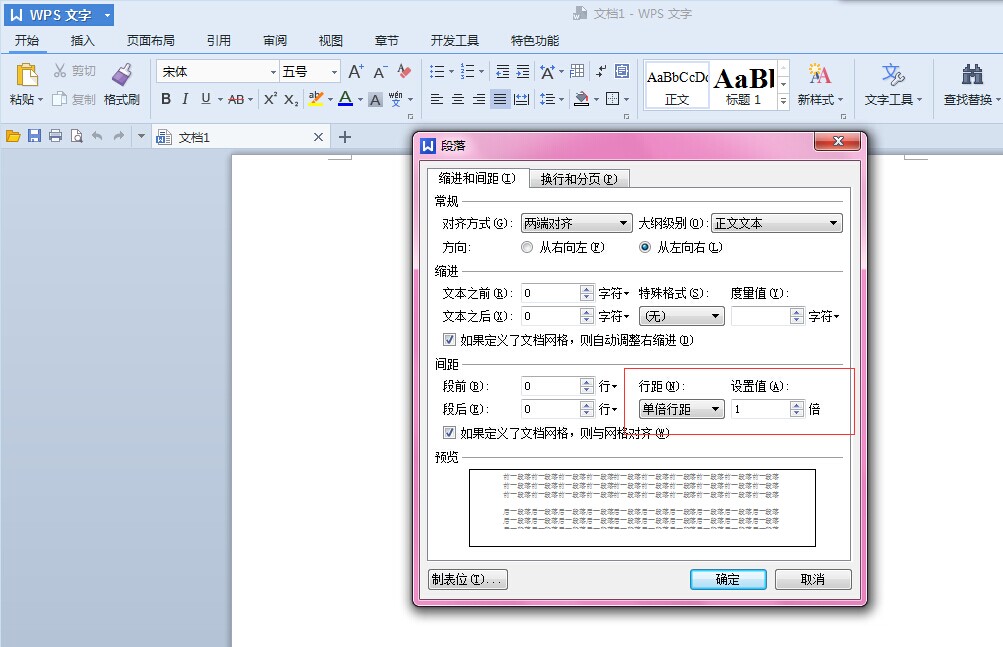

钢板通常使用的热处理方法是固溶处理,即将钢加热到1050~1100℃,保温消除铸态组织,得到单相奥氏体组织,然后水淬,使此种组织保持到常温。热处理后钢的强度、塑性和韧性均大幅度提高,所以此种热处理方法也常称为水韧处理。

热处理后力学性能为:σb615~1275MPa σ 0.2340~470MPa ζ15%~85% ψ15%~45% aKl96~294J/cm2 HBl80~225 高锰钢经过固溶处理后还会有少量的碳化物未溶解,当其数量较少符合检验标准时,仍可使用。 奥氏体组织的高锰钢受到冲击载荷时,金属表面发生塑性变形。

形变强化的结果,在变形层内有明显的加工硬化现象,表层硬度大幅度提高。低冲击载荷时,可以达到HB300~400,高冲击载荷时,可以达到HB500~800。随冲击载荷的不同,表面硬化层深度可达10~20mm。高硬度的硬化层可以抵抗冲击磨料磨损。

高锰钢在强冲击磨料磨损条件下,有优异的抗磨性能,故常用于矿山、建材、火电等机械设备中,制作耐磨件。在低冲击工况条件下,因加工硬化效果不明显,高锰钢不能发挥材料的特性。

三、ZGMN13是什么

ZGMn13指含碳 量为 0.9%~1.3%, 含锰 量为 11.0%~ 14.0%的铸 钢,

常做耐磨类工件,如泵车上用的泵弯头,铲车的齿板等等

四、zgmn13牌号的含义是什么?

zgmn13牌号的含义是高猛铸钢。常规成分的高锰钢的形变硬化层中常可以看到高密度位错、位错塞积和缠结。 高锰钢极易加工硬化,因而很难加工,绝大多数是铸件,极少量用锻压方法加工。高锰钢的铸造性能较好。钢的熔点低(约为14()()℃),钢的液、固相线温度间隔较小,(约为50℃),钢的导热性低,因此钢水流动性好,易于浇注成型。

五、ZGMn13是什么?

ZGMn13

高锰钢的铸造工艺

在高能量冲击的工作条件下,高锰钢与超高锰钢铸件的应用范围是广阔的.许多铸造厂,对生产此类钢种铸件缺乏必要的认识.现对具体操作做简要的说明,供生产者参考.

1 化学成分

高锰钢按照国家标准分为5个牌号,主要区别是碳的含量,其范围是0.75%-1.45%.受冲击大,碳含量低.锰含量在11.0%-14.0%之间,一般不应低于13%.超高锰钢尚无国标,但锰含量应大于18%.硅含量的高低,对冲击韧度影响较大,故应取下限,以不大于0.5%为宜.低磷低硫是最基本的要求,由于高的锰含量自然起到脱硫作用,故降磷是最要紧的,设法使磷低于0.07%.铬是提高抗磨性的,一般在2.0%左右.

2 炉料

入炉材料是由化学成分决定的.主要炉料是优质碳素钢(或钢锭)、高碳锰铁、中碳锰铁、高碳铬铁及高锰钢回炉料.这里特别提醒的是由人认为只要化学成分合适,就可以多用回炉料.这个人士是有害的.某些厂之所以产品质量不佳,皆出于此.不仅高锰钢、超高锰钢,凡是金属铸件,绝不可以过多的使用回炉料,回炉料不应超过25%.那么,回炉料过剩该如何?只要把废品降到最低,回炉料就不会过剩.

3 熔炼

这里着重讲加料顺序,无论用中频炉,还是电弧炉熔炼,总是先熔炼碳素钢,而各类锰铁和其他贵重合金材料,要分多次,每次少量入炉,贵重元素在最后加入,以减少烧损.料块应尽量小些,以50-80mm为宜.熔清后,炉温达到1580-1600℃时,要脱氧、脱氢、脱氮,可用铝丝,也可用Si-Ca合金或SiC等材料.将脱氧剂一定压到炉内深处.金属液面此时用覆盖剂盖严,隔断外界空气.还要镇静一段时间,使氧化物、夹杂物有充足时间上浮.然而,不少企业,只将铝丝甚至铝屑,撒再金属液面上,又不加覆盖,岂不白白浪费!在此期间,及时用中碳锰铁来调整锰与碳的含量.

钢液出炉前,将浇包烘烤到400℃以上是十分必要的.在出炉期间用V-Fe、Ti-Fe、稀土等多种微量元素做变质处理,是使一次结晶细化的必要手段,它对产品性能影响是至关重要的.

4 炉料与造型材料

要延长炉令,当分清钢种与炉衬的属性.锰钢属碱性,炉衬当然选用镁质材料.捣打炉衬要轮番周而复始换位操作.添加炉衬材料不可过厚,每次80厘米左右为宜,捣毕要低温长时间烘烤.如提高生产效率,笔者建议采用成型坩埚(沈阳力得厂和恒丰厂均又成品出售),从拆炉捣装成,不用1小时,即可投入生产,同时成型坩埚对防穿炉大裨益.当然,炉令的长短与操作者大又关系.不少操作者像掷铅球的运动员一样,把炉料从三四米之外投入炉内,既不安全又伤炉令,应将炉料置于炉口旁预热,然后用夹子慢慢地将炉料顺炉料置于炉口旁预热,然后用夹子慢慢地将炉料顺炉壁放入.

造型材料和涂料也应与金属液属性相一致,或者用中兴材料(如铬铁矿砂、棕刚玉等).若想获得一次结晶细化的集体,采用蓄热量大的铬铁矿砂是正确的,尤其是消失模生产厂,用它将克服散热慢的缺点.

5 铸造工艺设计

锰钢的特点是凝固收缩大,散热性差,据此,在工艺设计中铸造收缩率取2.5%-2.7%,铸件越长大、越应取上限.型砂与砂芯的退让性一定要好.浇注系统采取开放式.多个分散的内浇道从铸件的薄壁处引入,且成扁而宽的喇叭状,靠近铸件处的截面积大于与横浇道相联的截面积,使金属液快速平稳地注入铸型,防止整个铸型内的温差过大.冒口直径要大于热节直径,紧靠热节,高度是直径的2.5-3.0倍,必须采用热冒口甚至浇冒口合一,让充足的高温金属液来不足铸件在凝固收缩时之空位.将直浇道、冒口位于高处(砂箱有5-8.的斜度)也是正确的.浇注时尽可能低温快浇.一旦凝固,要及时松砂箱.聪明的设计师总是善于利用冷铁,包括内冷铁于外冷铁,它既细化一次结晶,消除缩孔、缩松,又提高工艺出品率,当然,适宜的用量和规格是应该考虑的.内冷铁要干净、易熔,用量以少为宜.外冷铁的三维尺寸与冷却物的三维尺寸为0.6-0.7倍的函数关系.过小不起作用,过大造成铸件开裂.铸件在型内要长时间保温,直到低于200℃再开箱.

6 热处理

热处理开裂,是低温阶段升温过快所致.故正确的操作是350℃以下,升温速度0.5min),这一切都影响铸件质量.入水温度应

六、ZGMn13CrMoTiRe是什么材质

是一种高锰钢:含碳量为0.9%~1.3%,含锰量为11.0%~14.0%的铸钢,即ZGMn13。

极易加工硬化,因而很难加工,绝大多数是铸件,极少量用锻压方法加工,高锰钢的铸造性能较好,但是铸造时体积收缩和线收缩率均较大,容易出现应力和裂纹。其焊接性能较差。